راهنمای کامل انتخاب مواد ترموول (Thermowell) برای کاربردهای صنعتی

برخلاف ظاهر ساده ترموول، انتخاب متریال آن یک فرآیند دقیق و مهندسیشده است که باید بر اساس شرایط فرآیند، الزامات استاندارد، عمر مفید مورد انتظار و هزینه مالکیت انجام شود.

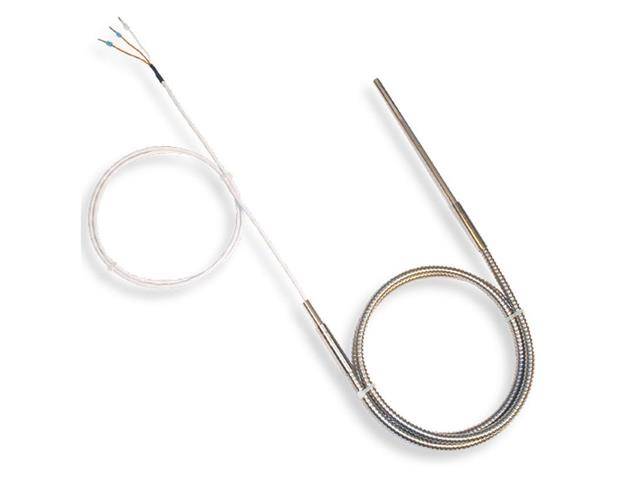

انرژیکس (EnergX) - ترموول (Thermowell) به عنوان یک قطعه محافظ حیاتی در سیستمهای اندازهگیری دما شناخته میشود. وظیفه اصلی ترموول محافظت از سنسور دما (نظیر ترموکوپل یا RTD) در برابر عوامل مهاجم نظیر خوردگی، فشار بالا، جریان سیال، سایش مکانیکی و شوکهای حرارتی است. اما انتخاب نادرست متریال ترموول میتواند منجر به شکست فاجعهآمیز، توقف تولید و تحمیل خسارات هنگفت به صنایع نفت، گاز، نیروگاهی و غذایی شود.

این مقاله با نگاهی فنی و صنعتی، کلیه ملاحظات انتخاب ماده مناسب برای ترموول را با تمرکز بر بازار ایران و شرایط اقلیمی آن بررسی میکند.

.jpg)

چرا انتخاب متریال ترموول اهمیت دارد؟

برخلاف ظاهر ساده ترموول، انتخاب متریال آن یک فرآیند دقیق و مهندسیشده است که باید بر اساس شرایط فرآیند، الزامات استاندارد، عمر مفید مورد انتظار و هزینه مالکیت انجام شود. استفاده از آلیاژ نامناسب در محیطهای خورنده یا دمای بالا میتواند باعث ایجاد ترک تنشی (SCC)، نازکشدن دیواره، شکست مکانیکی و حتی نفوذ سیال فرآیندی به سنسور شود. ترموول بهدرستی طراحیشده و ساختهشده، از سنسور محافظت کرده و امکان کالیبراسیون یا تعویض سنسور بدون توقف فرآیند را فراهم میکند. انتخاب ماده مناسب، همچنین میتواند عمر بهرهبرداری تجهیز را چند برابر کند و هزینه نگهداری را به شدت کاهش دهد.

ترموولها بهعنوان غلافهای محافظ برای سنسورهای دما مانند ترموکوپل و RTD عمل میکنند. آنها وظیفه دارند تا سنسور را در برابر شرایط سخت فرآیندی از جمله دمای بالا، فشار، خوردگی، لرزش و سایش محافظت کنند. انتخاب اشتباه متریال میتواند به شکست مکانیکی، خوردگی حفرهای یا ترکخوردگی تنشی منجر شود که در واحدهای صنعتی میتواند خسارات جبرانناپذیری ایجاد کند. همچنین در برخی محیطها مانند پتروشیمیهای جنوبی ایران، شرایطی مانند حضور گازهای خورنده، بخارات اسیدی، و دماهای متغیر، حساسیت انتخاب متریال را چندبرابر میکند. از طرفی، ترموولها بهطور مستقیم در تماس با فرآیند هستند و انتخاب مناسب آنها نه تنها باعث افزایش طول عمر سیستم ابزاردقیق میشود، بلکه هزینههای نگهداری و توقف تولید را نیز کاهش میدهد.

بخوانید: چه مواقعی از ترموول (Thermowell) استفاده میشود؟

.jpg)

عوامل مؤثر در انتخاب متریال ترموول

دمای فرآیند

حداکثر دمای کاری مداوم و مقطعی چقدر است؟ آیا با شوک حرارتی یا تغییرات سریع دما مواجه هستیم؟

نوع سیال

شامل گاز، بخار، اسیدها، قلیاها، نمکهای مذاب یا آب دریاست؟ وجود یونهای خورنده مثل کلرید، فلوراید یا گوگرد اهمیت بالایی دارد.

فشار کاری

آیا سیستم تحت فشار بالا است؟ فشار بیش از 40 بار نیازمند بررسی طراحی مکانیکی دقیقتر است.

سرعت سیال

بهویژه در گازها و بخار، عامل ایجاد ارتعاش میشود. سرعت بالا ممکن است منجر به شکست ناشی از پدیده Vortex Shedding شود.

ملاحظات بهداشتی

در صنایع غذایی و دارویی، سطح صاف (Mirror Finish)، جوشهای بهداشتی، و قابلیت تمیزکاری با CIP/SIP ضروری است.

ملاحظات اقتصادی و در دسترس بودن متریال در بازار ایران

برخی آلیاژها مانند اینکونل Inconel 625 ممکن است گران یا کمیاب باشند؛ در این حالت میتوان از آلیاژهای جایگزین بهره برد.

بخوانید: زمان پاسخدهی ترموول، پروفیل ساقه و ملاحظات ارتعاشی

.jpg)

بررسی مواد رایج در ساخت ترموول

فولاد زنگنزن یا استنلس استیل 316/316L

متریال فولاد ضدزنگ 316L یکی از رایجترین آلیاژها برای ترموول در صنایع عمومی است. این آلیاژ به دلیل داشتن مولیبدن نسبت به متریال فولاد ضدزنگ 304 مقاومت بهتری در برابر خوردگیهای موضعی مثل پیتینگ و ترکخوردگی ناشی از خوردگی تنشی (SCC) دارد. در صنایع غذایی و دارویی نیز به دلیل قابلیت پرداخت سطحی بالا و مقاومت به شستشو با سود و بخار، استفاده زیادی دارد. گرچه در آب دریا یا محلولهای با کلرید بالا محدودیت دارد، ولی در اغلب کاربردهای صنعتی تا دمای حدود 900 سلسیوس عملکرد مناسبی دارد.

اینکونل Inconel 600 / 625

آلیاژهای پایه نیکل با مقاومت حرارتی و شیمیایی فوقالعاده. اینکونل Inconel 600 مناسب برای کاربردهای حرارتی تا 1150C است ولی مقاومت خوردگی آن به اندازه Inconel 625 نیست. در مقابل، اینکونل 625 دارای مقاومت بالا در برابر خوردگی حفرهای، ترکخوردگی ناشی از خوردگی تنشی (SCC)، و محیطهای حاوی کلرید است. در بسیاری از واحدهای گاز ترش و دریایی، استفاده از این آلیاژ توصیه میشود.

هستلوی Hastelloy C276 / C22

این آلیاژها، بهویژه C276، در برابر اکثر محیطهای خورنده، از جمله اسید کلریدریک، اسید سولفوریک، و گاز کلر، مقاوم هستند. در محیطهایی با حضور گوگرد یا بخارات اسیدی، C22 گزینهای برتر از نظر مقاومت عمومی است. انتخاب اول در صنایع شیمیایی و خطوط تولید اسید.

داپلکس و سوپر داپلکس Duplex / Super Duplex (مانند 2205 / 2507)

ترکیب ساختار فریتی و آستنیتی در این آلیاژها، مقاومت مکانیکی بالا و مقاومت خوب به خوردگی کلریدی را فراهم میآورد. سوپردوبلکس (2507) برای آبشیرینکنها و تجهیزات دریایی ایدهآل است. با این حال، استفاده آن در دماهای بالای 300C ممکن است منجر به افت خواص مکانیکی شود.

مونل Monel 400

آلیاژ نیکل-مس با مقاومت عالی در محیطهای حاوی اسید هیدروفلوئوریک، آب دریا، و قلیاها. دمای کاری تا 538C، اما محدودیت مقاومت مکانیکی دارد. مناسب برای برجهای HF و صنایع نفتی خاص.

تیتانیوم

با دانسیته پایین و مقاومت فوقالعاده در برابر آب دریا، اکسیدکنندهها و اسیدهای ملایم، گزینهای سبک و مقاوم است. در صنایع دارویی برای سازگاری زیستی و مقاومت به خوردگی در شویندهها کاربرد دارد. محدودیت اصلی در برابر اسیدهای قوی غیراکسیدکننده مانند اسید هیدروفلوئوریک (HF) و هزینه بالا است.

بخوانید: طراحی بهینه ترموول برای سنسورهای دما در خطوط تولید لبنیات

الزامات طراحی براساس ASME PTC 19.3 TW-2016

استاندارد ASME PTC 19.3 TW-2016 برای محاسبه و ارزیابی مقاومت ارتعاشی ترموول در برابر جریان سیال تدوین شده است. این استاندارد شامل موارد زیر میباشد:

- نسبت فرکانس طبیعی به فرکانس ورتکس: باید کمتر از 0.8 باشد تا از پدیده رزونانس جلوگیری شود.

- تنش استاتیکی: نباید از 90٪ استحکام مجاز ماده تجاوز کند.

- تنش دینامیکی: باید کمتر از 50٪ حد تسلیم ماده باشد.

- طول غوطهوری (U-length): در خطوط با سرعت بالا، کاهش طول یا استفاده از فرم مخروطی (Tapered) توصیه میشود.

این استاندارد برای همهی ترموولها در سیستمهای با فشار بیش از 10 بار یا سرعت بیش از 1 متر بر ثانیه لازمالاجراست. همچنین در دیتاشیت و اسناد مهندسی اغلب درخواست محاسبات Wake Frequency برای تأیید طراحی دیده میشود.

بخوانید: معیارهای طراحی ابعاد ترموول (بر اساس استاندارد ASME PTC 19.3)

ترموول با متریال 316L برای چه شرایطی مناسب است؟

در بسیاری از سرویسهای عمومی، بخار، آب، و محیطهای غذایی و شستوشوی در محل (CIP). این متریال از لحاظ اقتصادی مقرونبهصرفه است و مقاومت خوبی در برابر محیطهای نیمهخورنده دارد. ولی برای کلرید بالا (آب دریا، محلولهای نمکی) بهتر است از آلیاژهایی مانند هستلوی (Hastelloy) یا اینکونل (Inconel) استفاده شود.

آیا دوپلکس در همه جا بهتر از استنلس استیل است؟

خیر. گرچه داپلکس در برابر خوردگی کلریدی بسیار بهتر از استیل 316 است، اما در دماهای بالا (بیش از 300C) با تردی فازی و افت خواص مکانیکی مواجه میشود. همچنین، جوشکاری دوبلکس نیاز به کنترل دقیق دارد.

برای سرعت بالای سیال (بالاتر از 3m/s) چه باید کرد؟

از ترموول با نوک مخروطی استفاده شود و طول غوطهوری کاهش یابد. همچنین استفاده از نرمافزارهای طراحی برای محاسبه Wake Frequency و تأیید مکانیکی طبق ASME PTC 19.3 ضروری است.

آیا تیتانیوم در محیطهای اسیدی قابل استفاده است؟

فقط در محیطهای اکسیدکننده مانند اسید نیتریک؛ در برابر اسیدهای غیر اکسیدکننده مانند اسید هیدروفلوئوریک (HF) عملکرد ضعیفی دارد. همچنین به دلیل واکنشپذیری بالا در دماهای بالا باید در انتخاب آن دقت شود.

بخوانید: روش ساخت ترموول چیست؟

برای انتخاب تخصصی متریال ترموول بر اساس صنعت، سیال و شرایط دقیق عملیاتی استعلام خود را ثبت نمایید. ما آمادهایم تا با تکیه بر دانش مهندسی و تجربه پروژههای صنعتی، انتخابی ایمن، اقتصادی و مؤثر را برای شما تضمین کنیم.

صفحهی محصولات انرژیکس:

-

نوشته های مرتبط

11 بهمن ماه 1404

11 بهمن ماه 1404

ترموکوپل با پوششهای خاص (گرافیت و سیلیکون کاربید) 11 بهمن ماه 1404

11 بهمن ماه 1404

اتصالات بهداشتی برای سنسورهای دما در صنایع غذایی و دارویی 11 بهمن ماه 1404

11 بهمن ماه 1404

کدام تستهای غیرمخرب (NDT) برای ترموول جوشی کاربرد دارد؟ 11 بهمن ماه 1404

11 بهمن ماه 1404

عوامل مؤثر بر قیمت سنسور دما RTD Pt100 چیست؟ 8 بهمن ماه 1404

8 بهمن ماه 1404

راهنمای انتخاب و استعلام سنسور PT100 و ترموکوپل 19 آذر ماه 1404

19 آذر ماه 1404

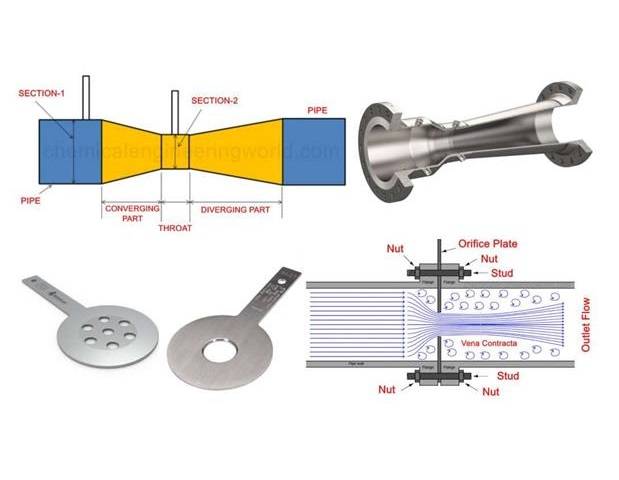

لوله ونتوری چیست و چه کاربردهای دارد؟ 9 آذر ماه 1404

9 آذر ماه 1404

دیتاشیت صفحه اوریفیس و لوله ونتوری شامل چه اطلاعاتی است؟ 9 مهر ماه 1404

9 مهر ماه 1404

چه زمانی باید از ترموکوپل مینرال (MI) استفاده کنیم؟ 7 مهر ماه 1404

7 مهر ماه 1404

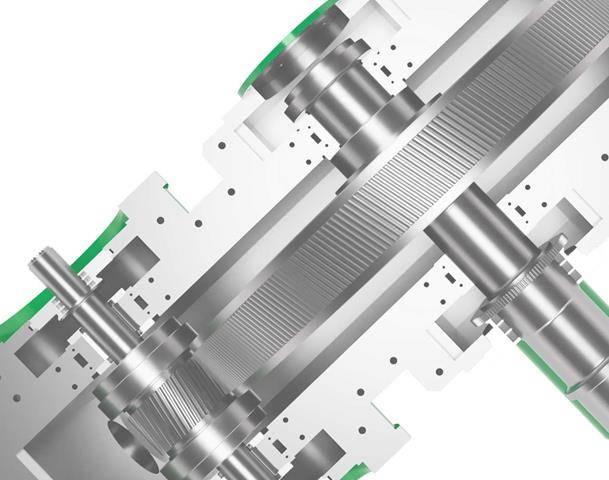

اندازهگیری دما در یاتاقان گیربکس صنعتی 20 شهریور ماه 1404

20 شهریور ماه 1404

راهنمای خرید سنسور دما اتوکلاو

.jpeg)